解析铸铁试验平台的核心意义与未来走向

在工业制造、科研创新的全链条中,测试数据的准度直接决定产品质量与技术突破,而铸铁试验平台作为各类测试场景的基准载体,其核心意义不仅在于提供稳定支撑,更在于为行业高质量发展筑牢“数据基石”。从零部件检测到装备研发,铸铁试验平台始终扮演着不可替代的角色,同时随着技术迭代与需求升级,其未来发展也呈现出清晰的革新方向。

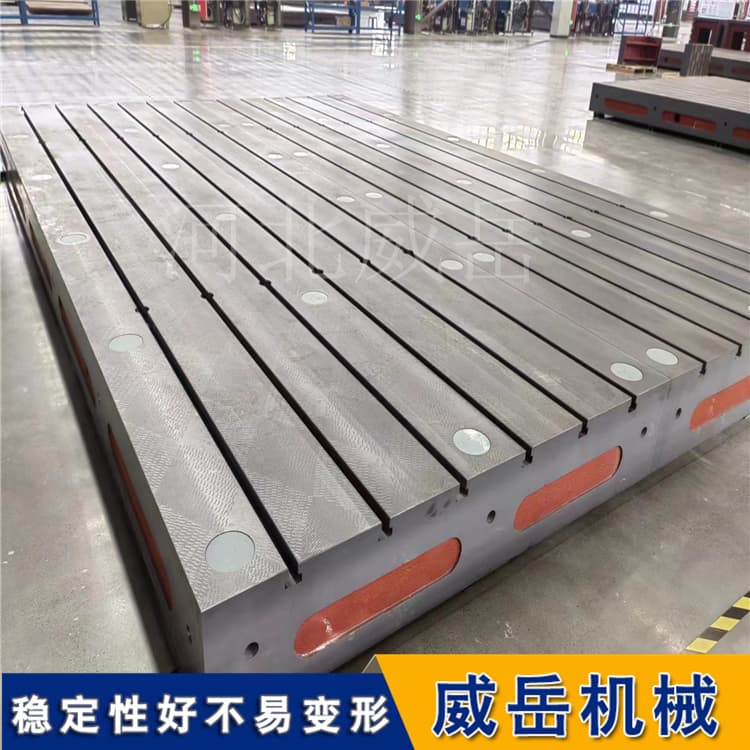

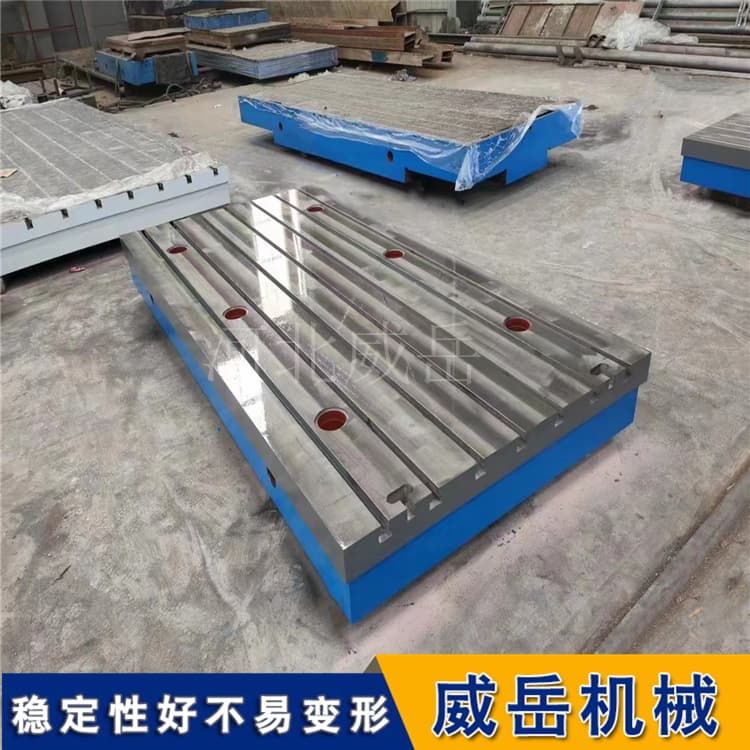

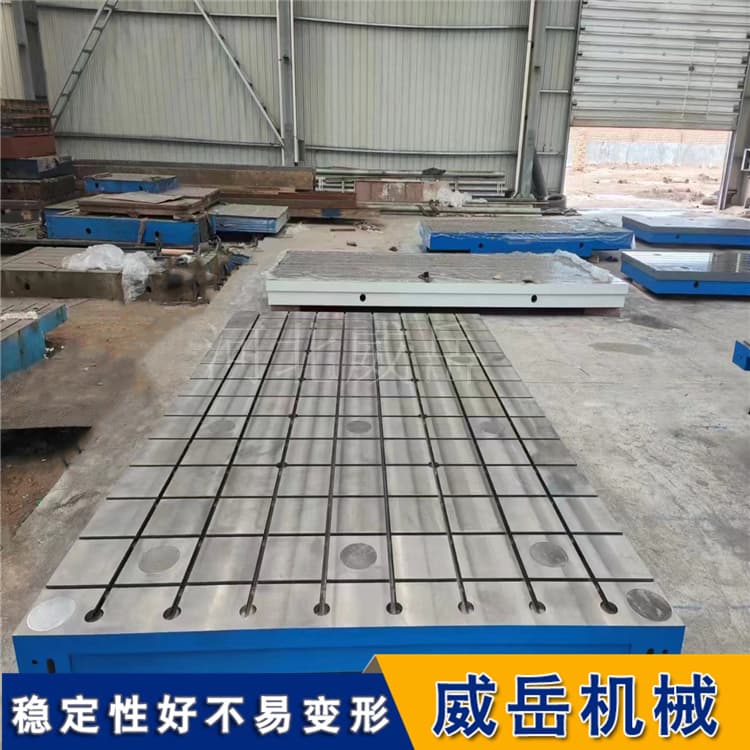

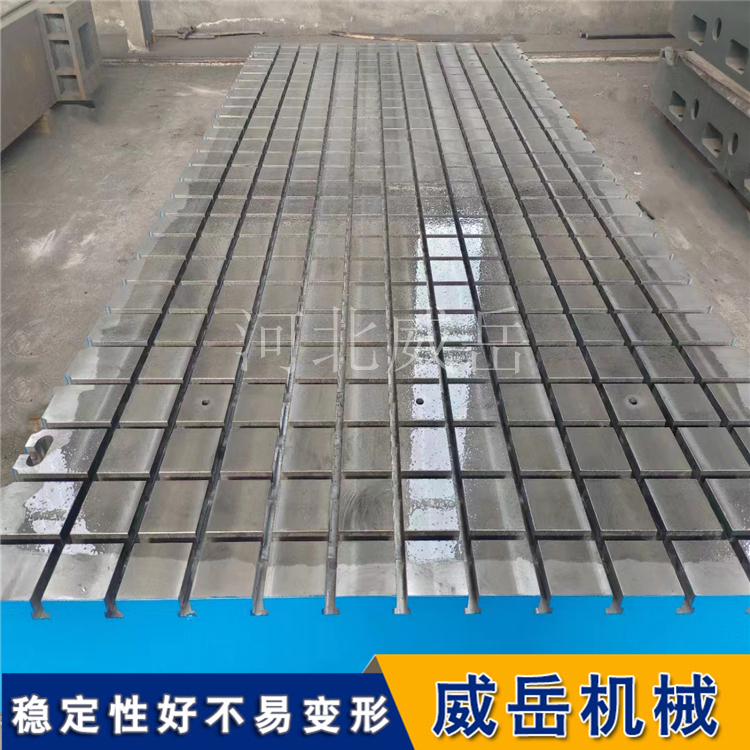

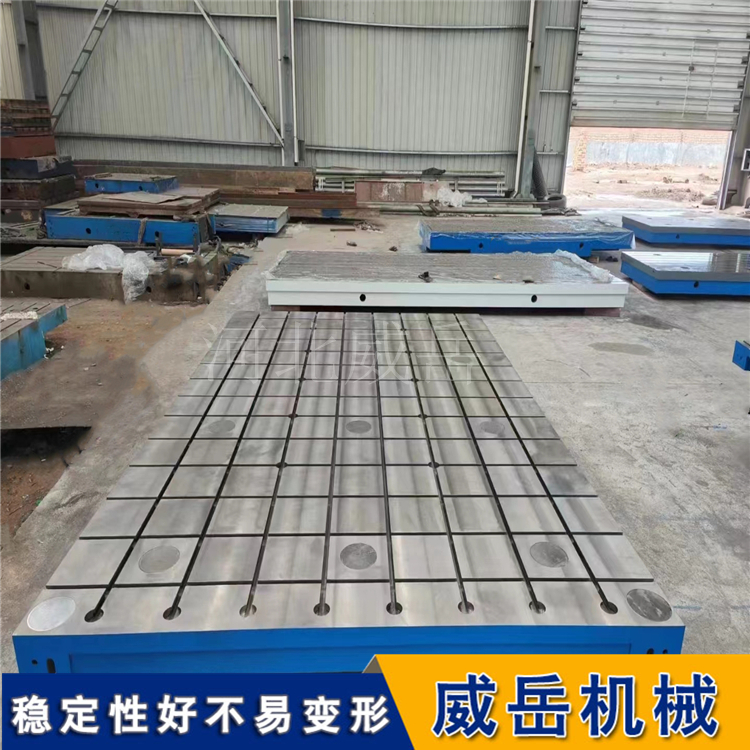

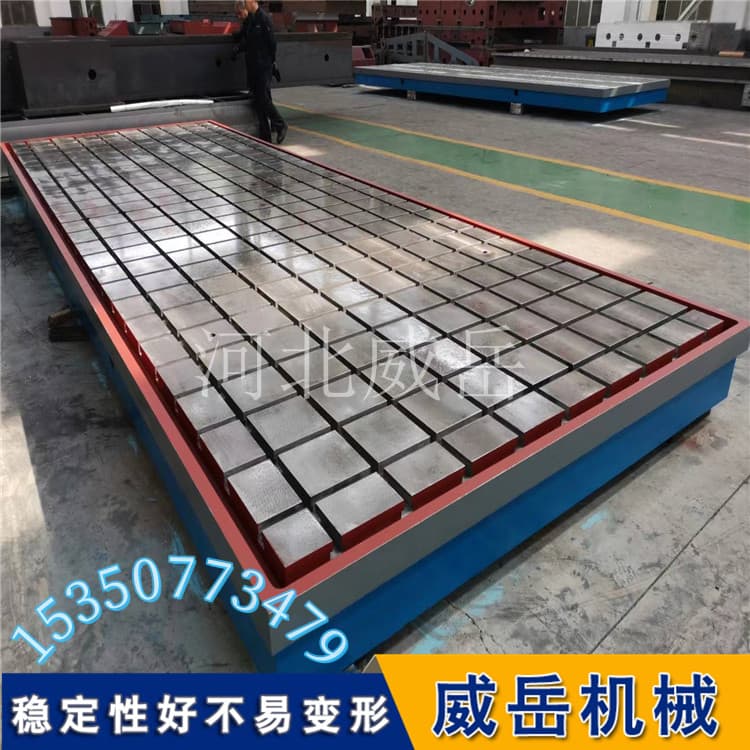

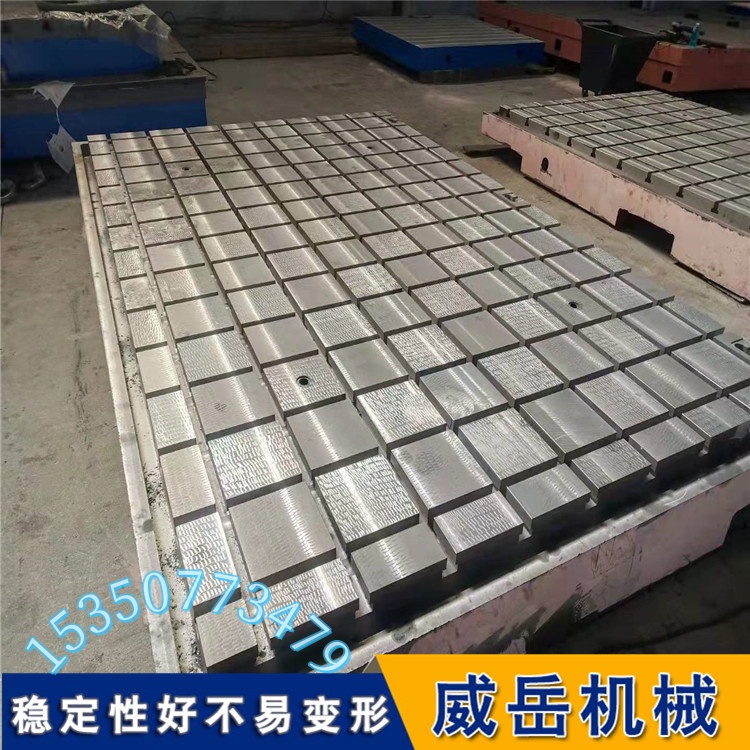

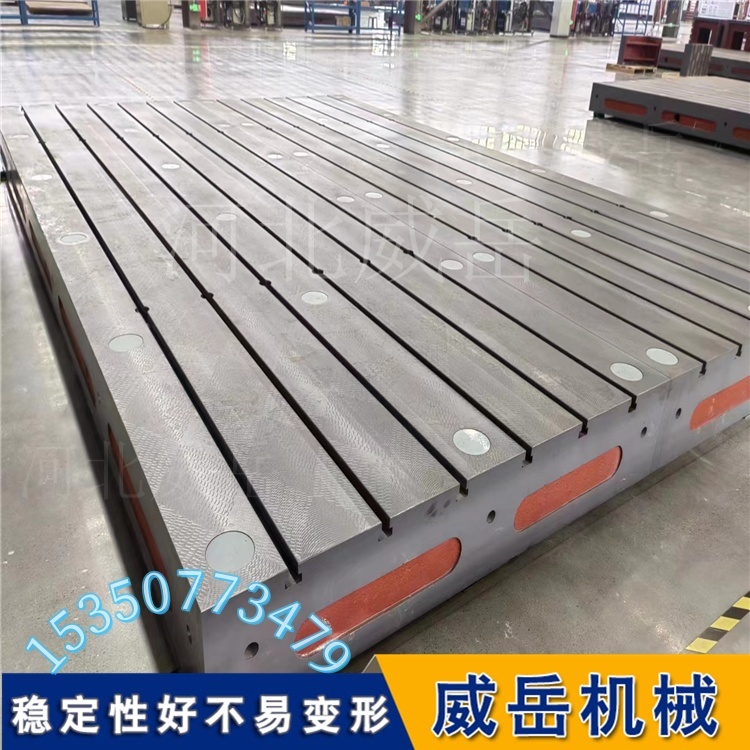

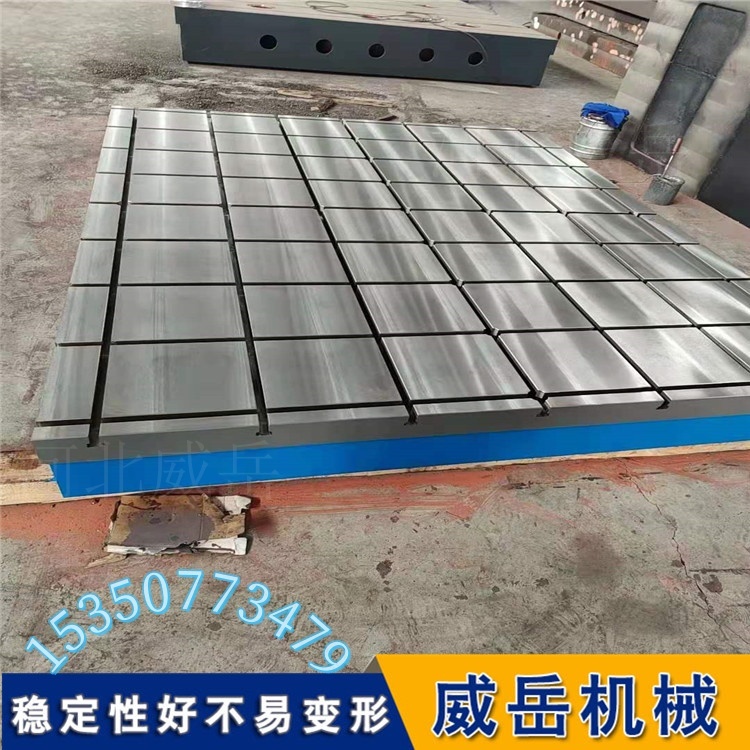

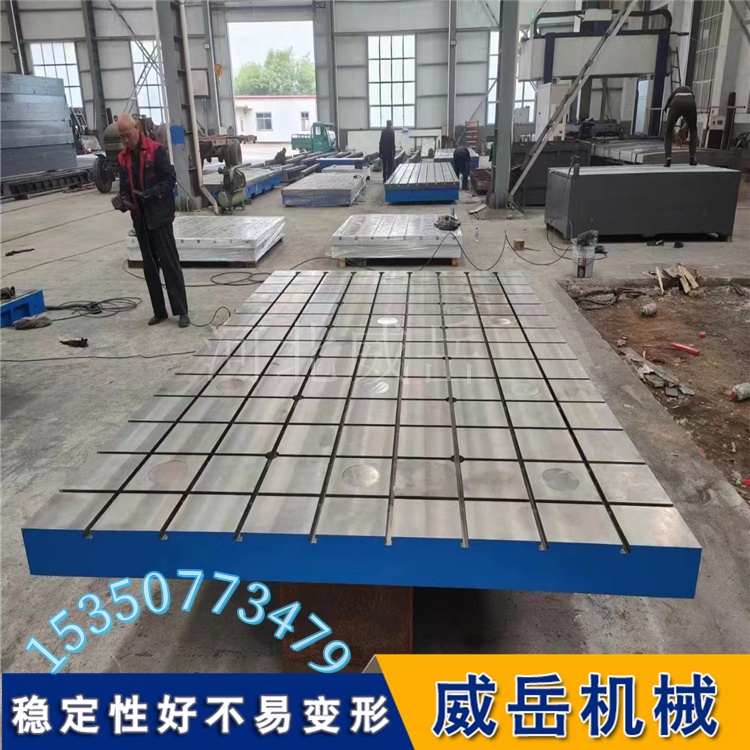

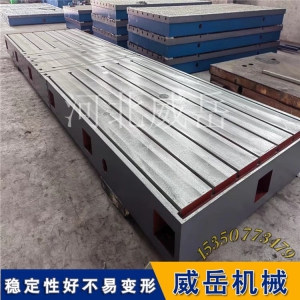

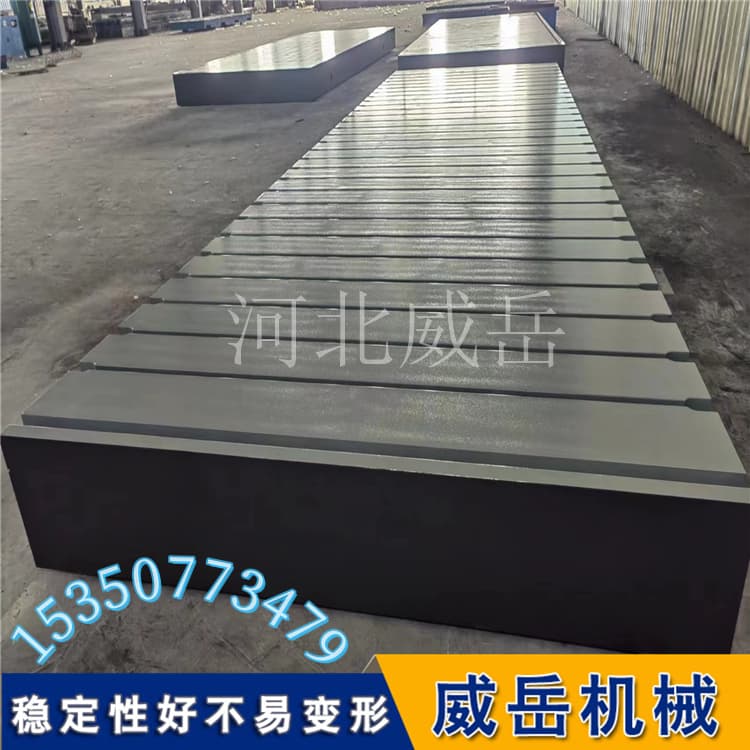

铸铁试验平台的核心意义,首先体现在工业质量管控的“准标尺”作用。无论是汽车发动机缸体的尺寸检测材料的疲劳试验,还是工程机械结构件的焊接精度验证,都需要统一、稳定的测试基准。铸铁试验平台凭借QT600球墨铸铁、HT350灰铸铁等好材质的高刚性(抗扭刚度≥5×10⁵N・m/rad)与高精度(平面度误差≤0.05mm/m),能将测试误差控制在±1%以内,避免因基准偏差导致的产品不合格。某汽车零部件厂数据显示,引入高精度铸铁试验平台后,零部件检测合格率从88%提升至99.2%,大幅降低返工成本,这一“标尺”价值成为企业把控质量的核心底气。

其次,其核心意义在于科研创新的“稳定基石”支撑。在新能源、新材料等前沿领域,环境模拟、微观性能测试等科研任务对平台稳定性要求高。铸铁试验平台经高温时效+自然时效双重处理(残余应力去除率≥90%),能在-60℃~120℃温度范围、50-5000Hz振动频率下保持精度稳定,为材料涂层测试、大功率电机性能验证等提供可靠环境。科研

此外,铸铁试验平台的成本优化价值不可忽视。相比传统测试方式,其耐用性(使用寿命8-15年)与多场景适配性(预留标准化T型槽,支持多规格工件测试),能减少设备更换与重复投入;同时,准的测试数据可提前产品问题,避免量产阶段的召回风险。某机械制造企业反馈,使用铸铁试验平台后,年质量成本降低25%,设备投入回报率提升40%,成为企业降本增效的重要抓手。

展望未来走向,铸铁试验平台将朝着三大方向革新:一是智能化升级,集成传感器、数据采集模块,实现精度实时监测、自动校准,适配工业4.0的智能化测试需求;二是定制化深化,针对新能源汽车等细分领域的特殊需求,开发超大型(5000×3000mm以上)、高精度(000级)或环境适配型平台;三是绿色化发展,采用环保铸造工艺、可回收材质,降低生产过程中的能耗与污染,贴合碳中和目标。同时,随着国产制造业的升级,铸铁试验平台将进一步突破核心技术,实现高精度材质与加工工艺的自主可控,提升国际竞争力。铸铁试验平台作为工业质量与科研创新的核心支撑,其“准标尺”“稳定基石”的核心意义贯穿产业全链条。未来,在智能化、定制化、绿色化的发展浪潮中,铸铁试验平台将持续迭代升级,不仅为企业提供更高、准的测试解决方案,更将为制造业高质量发展、科研技术突破注入久动力,成为工业领域不可或缺的核心装备。

威岳机械谢女士15350773479